SDCL-100FZG齿轮摩擦磨损试验机用于评定齿轮或润滑油抗胶合承载能力的试验等。可遵循此设计原理和工作原理进行研制和试验。

适用标准:

SH/T 0306-92 《润滑剂承载能力测定法(CL-100齿轮机法)》

GB/T 13672-92 《齿轮胶合承载能力试验方法》

GB/T 19936-1 《油品的相对胶合承载能力FZG试验方法》

GB/T 14229-93 《齿轮接触疲劳强度试验方法》

GB/T 13672-92 《齿轮胶合承载能力试验方法》

SH/T 0200-1992 《含聚合物润滑油剪切安定性测定法(齿轮机法)》

主要性能:

1.扭矩传感器,检测实际电机输出的扭矩损失,最大可达1000Nm(暂定)。

2.传统离合式加载方式,或对剪扭矩仪加载,系统稳定,加载精确。

3.扭矩实现在线实时监测,采样频率大于10Hz。

4.配置循环水冷却系统(冷却器1套,试验箱内),可以用来完成不同润滑条件下的试验。

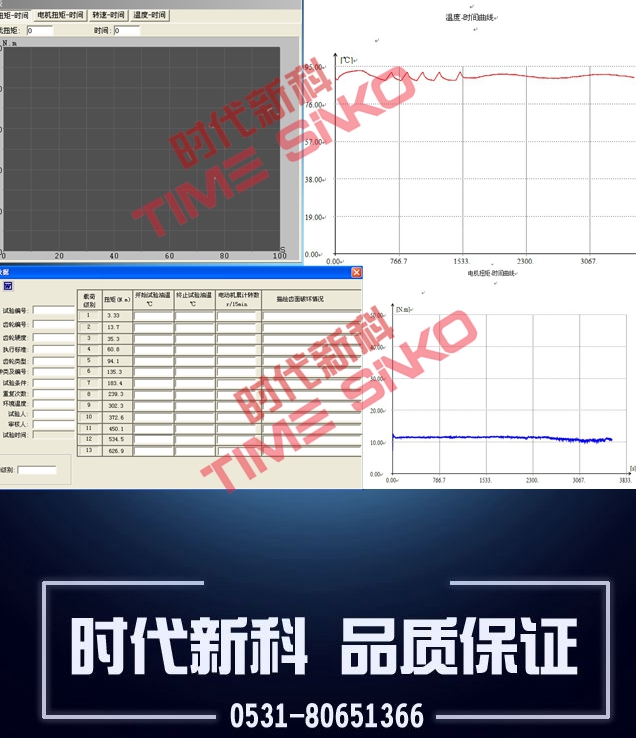

5.采用计算机对数据进行采集处理,显示转速、温度、时间、扭矩、电机功率等参数,并对数据进行处理,可以曲线、表格等方式储存、打印。方便直观,更准确的对试验进行分析研究。

主要技术参数:

1) 最大扭矩:1kNm;

2) 最大载荷级:13级;

3) 温度控制范围:0-100℃;

4) 温度控制精度:±2℃;

5) 驱动电机功率:6.5/8kW;

6) 驱动电机转速:1450/2880r/min;

7) 试验齿轮箱容量(轴中心线至箱底面的部分):1.25L;

8) 加热功率:0.5×3=1.5kw;

9) 主机外型尺寸(长×宽×高)1200×900×1500mm;

10)数据采集频率:大于10Hz;

11)标准试验齿轮

12)模数:4.5

13)齿数:Z大=24 Z小=16

14)变位系数:X大=-0.5 X小=0.8523

15)齿合角:22°26′

16)中心距:91.5mm

17)精度等级:5级 ;

18)齿轮表面质量:高精度磨齿。

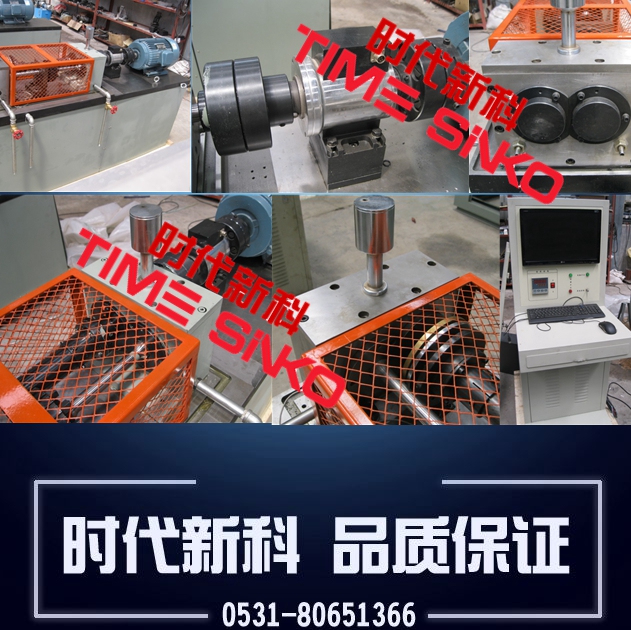

车间实拍:

软件界面:

主要性能:

1.扭矩传感器,检测实际电机输出的扭矩损失,最大可达1000Nm(暂定)。

2.传统离合式加载方式,或对剪扭矩仪加载,系统稳定,加载精确。

3.扭矩实现在线实时监测,采样频率大于10Hz。

4.配置循环水冷却系统(冷却器1套,试验箱内),可以用来完成不同润滑条件下的试验。

5.采用计算机对数据进行采集处理,显示转速、温度、时间、扭矩、电机功率等参数,并对数据进行处理,可以曲线、表格等方式储存、打印。方便直观,更准确的对试验进行分析研究。

主要性能:

1.扭矩传感器,检测实际电机输出的扭矩损失,最大可达1000Nm(暂定)。

2.传统离合式加载方式,或对剪扭矩仪加载,系统稳定,加载精确。

3.扭矩实现在线实时监测,采样频率大于10Hz。

4.配置循环水冷却系统(冷却器1套,试验箱内),可以用来完成不同润滑条件下的试验。

5.采用计算机对数据进行采集处理,显示转速、温度、时间、扭矩、电机功率等参数,并对数据进行处理,可以曲线、表格等方式储存、打印。方便直观,更准确的对试验进行分析研究。

主要技术参数:

1) 最大扭矩:1kNm;

2) 最大载荷级:13级;

3) 温度控制范围:0-100℃;

4) 温度控制精度:±2℃;

5) 驱动电机功率:6.5/8kW;

6) 驱动电机转速:1450/2880r/min;

7) 试验齿轮箱容量(轴中心线至箱底面的部分):1.25L;

8) 加热功率:0.5×3=1.5kw;

9) 主机外型尺寸(长×宽×高)1200×900×1500mm;

10)数据采集频率:大于10Hz;

11)标准试验齿轮

12)模数:4.5

13)齿数:Z大=24 Z小=16

14)变位系数:X大=-0.5 X小=0.8523

15)齿合角:22°26′

16)中心距:91.5mm

17)精度等级:5级 ;

18)齿轮表面质量:高精度磨齿。